注塑模具设计在现代制造业中占据重要地位,尤其是针对连接轴这类精密零件的生产。一模两腔的设计方案可以显著提高生产效率,降低成本。本文将详细解析连接轴注塑模具的设计图纸,涵盖关键组成部分、设计原则以及优化建议。

一、设计概述

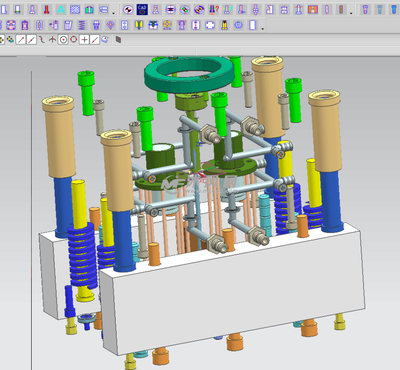

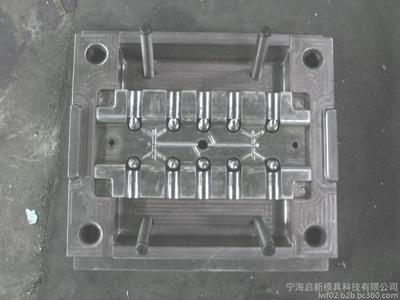

连接轴注塑模具采用一模两腔的布局,意味着在一个模具内同时成型两个相同的连接轴零件。这种设计适用于大批量生产,能够充分利用注塑机的注射能力,减少生产周期。模具通常包括定模和动模两部分,通过导柱和导套确保精确对合。

二、关键组成部分

- 型腔与型芯:型腔位于定模,型芯位于动模,共同形成连接轴的外形。一模两腔设计需确保两个型腔的对称性和尺寸一致性,以避免零件质量差异。

- 浇注系统:采用侧浇口或点浇口设计,确保熔融塑料均匀填充两个型腔。流道和分流道需平衡设计,以防止填充不均或缺陷。

- 冷却系统:在模具内设置冷却水道,环绕型腔和型芯,以快速降低零件温度,缩短成型周期。一模两腔设计需优化冷却布局,保证两个腔体同步冷却。

- 顶出系统:使用顶针或顶板机构,在开模后将成型零件推出。设计时需考虑顶出力的均匀分布,避免零件变形。

- 排气系统:在型腔边缘设置排气槽,排出空气和气体,防止烧焦或填充不足。

三、设计原则与优化

- 对称布局:一模两腔的型腔应镜像对称,以确保注射压力和温度分布均匀。

- 材料选择:模具钢材需具备高硬度、耐磨性和耐腐蚀性,例如P20或H13钢。

- 公差控制:连接轴作为精密零件,尺寸公差需严格遵循图纸要求,通常控制在±0.05mm以内。

- 模拟分析:使用CAE软件(如Moldflow)进行流动和冷却分析,优化浇口位置和冷却效率。

四、常见问题与解决方案

- 问题:填充不均。解决方案:调整流道尺寸或浇口位置,实现平衡填充。

- 问题:零件粘模。解决方案:优化顶出系统或增加脱模斜度。

- 问题:冷却不均。解决方案:改进冷却水道布局,确保两个腔体同步冷却。

五、总结

连接轴注塑模具的一模两腔设计是一种高效的生产方案,能够提升产量并降低单件成本。通过精细的图纸设计和模拟验证,可以确保模具的可靠性和零件质量。在实际应用中,建议结合生产数据进行持续优化,以适应不同的注塑条件。