注塑模具是塑料制品生产中不可或缺的关键工具,广泛应用于汽车、电子、医疗和消费品等行业。它通过高温熔融塑料注入模具型腔,冷却固化后形成所需形状的产品。注塑模具的设计和制造直接影响产品的质量、生产效率和成本。

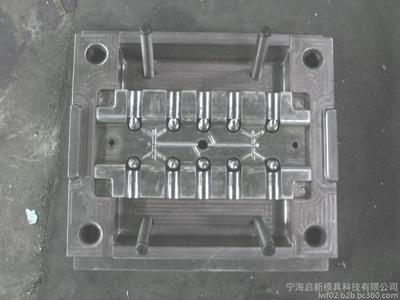

注塑模具的结构通常包括模座、型腔、顶出系统和冷却系统等部分。型腔是模具的核心,决定了产品的最终形状;顶出系统用于将成品从模具中取出;而冷却系统则通过循环水或油来控制温度,确保塑料快速均匀固化。高质量模具采用耐磨钢材制成,并经过精密加工和热处理,以延长使用寿命。

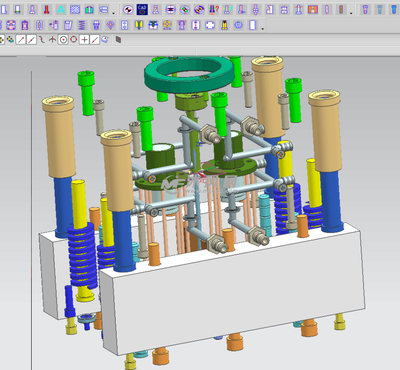

注塑模具的设计过程涉及材料选择、流道布局和排气设计等多个环节。现代设计常借助CAD/CAM软件进行模拟分析,优化注塑参数,减少缺陷如缩孔或翘曲。同时,随着工业4.0的发展,智能模具集成了传感器和物联网技术,实现实时监控和预测性维护,提升生产自动化水平。

注塑模具的制造也面临挑战,如高初始成本、长开发周期和对技术人才的高要求。企业需通过标准化模块和快速原型技术来应对这些难题。未来,随着环保意识的增强,可回收材料和节能模具将成为趋势,推动行业向可持续发展迈进。

注塑模具作为制造业的基石,其创新与优化对于提升竞争力和满足市场需求至关重要。通过持续改进技术和流程,注塑模具将继续助力产业升级和经济增长。