一、引言

1W透镜作为一种广泛应用于照明、光学仪器和消费电子产品中的关键部件,其制造质量直接影响光效和产品性能。注塑模具作为透镜生产的核心工具,其设计与制造工艺对产品精度、光学性能和成本控制至关重要。本文将从模具结构设计、材料选择和注塑工艺参数优化三个方面,深入探讨1W透镜模具的关键技术与应用。

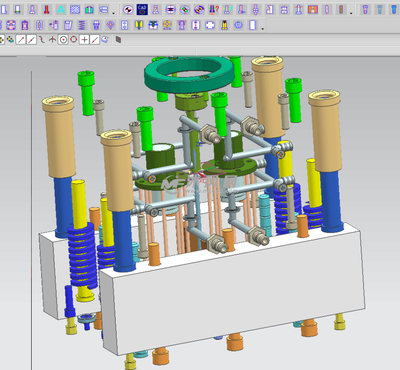

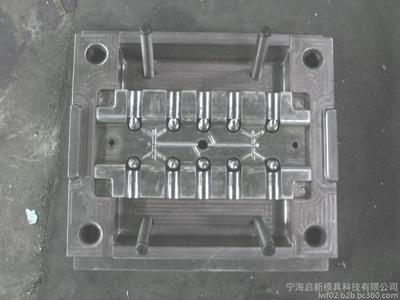

二、1W透镜模具的设计要点

- 模具结构设计:1W透镜通常尺寸较小,结构精细,模具设计需考虑以下因素:

- 分型面设计:合理选择分型面位置,避免在光学面上产生分型线,确保透镜表面光滑。

- 浇注系统:采用点浇口或潜伏式浇口,以减小浇口痕迹,保证透镜光学性能。

- 冷却系统:优化冷却水路布局,确保模具温度均匀,减少内应力和变形。

- 排气设计:在模具分型面或顶针处设置排气槽,防止因气体滞留产生缺陷。

- 材料选择:模具材料需具备高硬度、耐磨性和耐腐蚀性,常用材料如S136、NAK80等不锈钢,以保证长期生产稳定性。

三、注塑工艺优化

- 注塑参数控制:1W透镜对尺寸精度和光学性能要求高,需严格控制注塑参数:

- 注射速度:采用中低速注射,避免湍流和气泡产生。

- 保压压力与时间:适当提高保压压力并延长保压时间,以补偿收缩,确保尺寸稳定。

- 模具温度:保持模具温度在80-120°C范围,以提高材料流动性和复制精度。

- 材料处理:选用高透明光学级塑料,如PMMA或PC,并预先干燥处理,防止水解和银纹。

四、常见问题与解决方案

- 表面缺陷:如缩痕或气泡,可通过调整保压参数和优化冷却系统解决。

- 尺寸偏差:加强模具精度控制和工艺参数监控,采用CAE软件进行模拟分析。

- 光学性能不足:确保模具抛光至镜面级别,并严格控制注塑环境洁净度。

五、结论

1W透镜模具的设计与注塑工艺是一个系统工程,需结合精密加工技术、材料科学和过程控制。通过优化模具结构和注塑参数,可显著提升透镜的尺寸精度、光学性能和生产率,满足日益增长的市场需求。未来,随着智能化和自动化技术的发展,1W透镜模具将朝着更高效率、更高精度的方向演进。