随着汽车工业的快速发展,汽车内饰件的制造工艺不断提升,其中手套箱作为重要的储物空间部件,其注塑模具的设计与制造尤为关键。3D注塑模具技术凭借其高效、精准的优势,已成为汽车手套箱生产的主流选择。

一、汽车手套箱注塑模具的特点

汽车手套箱通常采用ABS、PP等工程塑料制成,要求具备良好的强度、耐冲击性和外观质量。注塑模具需满足以下特点:

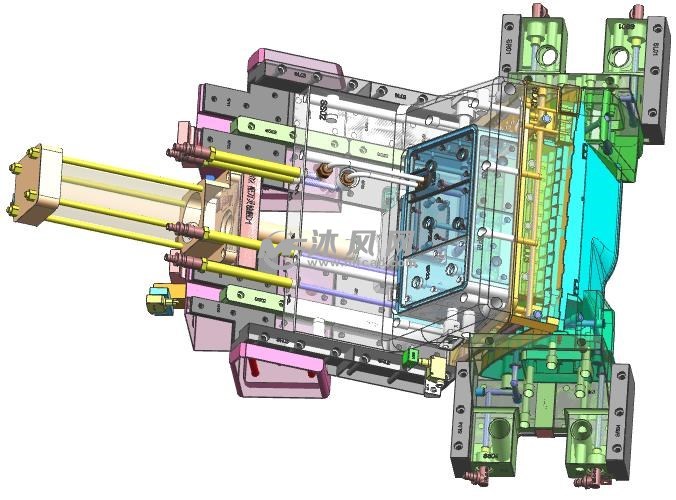

- 结构复杂:手套箱多为一体成型,包含卡扣、铰链等结构,模具需设计多个抽芯机构和滑块。

- 表面质量要求高:外观面需光洁无瑕,通常采用高光面或纹理处理。

- 脱模难度大:因存在倒扣结构,需合理设计顶出系统和斜顶机构。

二、3D注塑模具设计流程

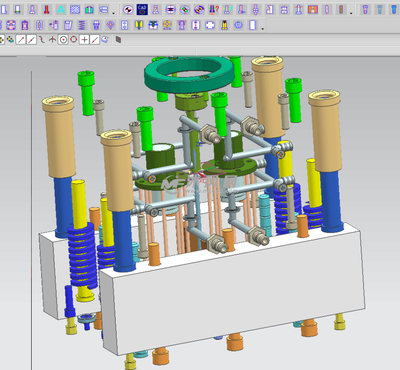

- 三维建模:根据手套箱的3D数据,使用UG、CATIA等软件进行模具结构设计,包括型腔、型芯、滑块、斜顶等。

- 模流分析:通过Moldflow等软件模拟注塑过程,优化浇口位置、冷却系统,减少缩痕和翘曲。

- 模具结构设计:确定分型面,设计抽芯机构、顶出系统,确保顺利脱模。

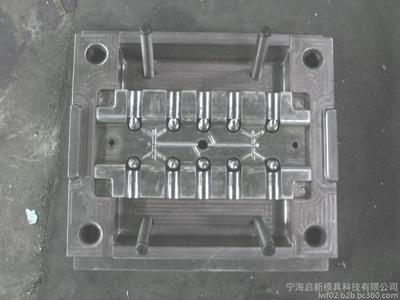

- 数控编程:生成加工路径,利用CNC机床完成模仁、滑块等核心部件的精密加工。

三、制造工艺要点

- 材料选择:模具钢通常选用P20、718等预硬钢,高寿命需求时可采用H13等热作模具钢。

- 热处理:通过淬火、回火提高模具的硬度和耐磨性。

- 表面处理:对型腔进行抛光、蚀纹或镀铬处理,以满足产品表面要求。

- 试模与优化:通过试模检验模具性能,调整工艺参数,解决飞边、缩水等问题。

四、3D技术的优势

- 设计可视化:3D模型直观展示模具结构,便于发现干涉问题。

- 模拟验证:通过CAE分析预测缺陷,减少试模次数,缩短开发周期。

- 加工精度高:3D数据直接驱动数控设备,确保模具零件的一致性与互换性。

- 协同高效:支持多部门并行作业,提升整体开发效率。

五、发展趋势

未来,随着智能制造和数字化技术的深入,汽车手套箱注塑模具将向以下方向发展:

- 集成化设计:结合增材制造(3D打印)技术,实现随形冷却水道等复杂结构。

- 智能化监控:嵌入传感器实时监测模具状态,实现预测性维护。

- 轻量化与多功能化:适应汽车轻量化趋势,并集成照明、阻尼等附加功能。

结语

汽车手套箱注塑模具的3D技术应用,不仅提升了产品质量与生产效率,也为汽车内饰件的创新设计提供了更多可能。模具企业需紧跟技术潮流,加强数字化能力建设,以在激烈的市场竞争中保持优势。