注塑模具是现代工业生产中不可或缺的工具,广泛应用于塑料制品的成型过程中。一个完整的注塑模具通常由七大核心部分组成,每一部分都承担着独特的功能,共同确保模具高效、精准地工作。

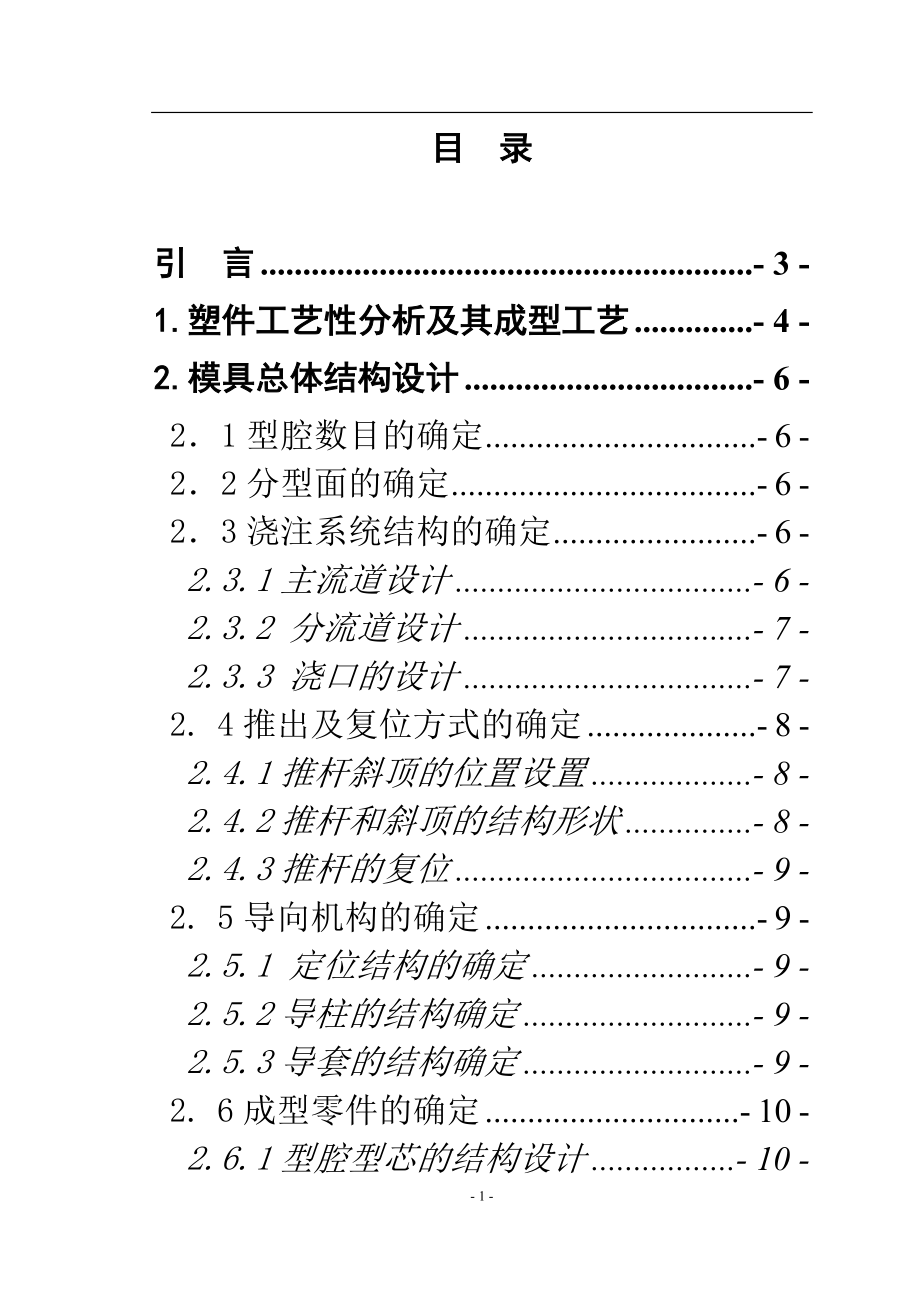

- 模架:模架是模具的支撑结构,通常包括定模板、动模板、导柱和导套等部件。它负责固定模具的其他组件,并确保模具在注塑机中稳定运行。模架的刚性和精度直接影响模具的使用寿命和成型质量。

- 型腔与型芯:型腔和型芯是模具的核心部分,决定了产品的形状和尺寸。型腔形成产品的外部轮廓,而型芯则塑造产品的内部结构。它们通常由高强度钢材制成,以承受高温和高压的注塑过程。

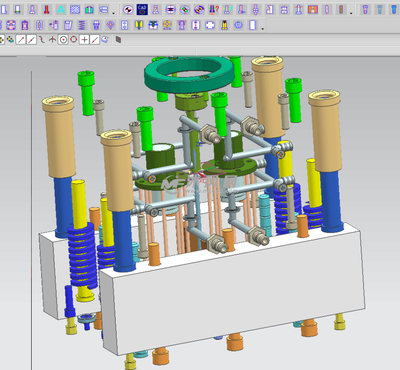

- 浇注系统:浇注系统负责将熔融塑料从注塑机喷嘴引导到型腔中。它包括主流道、分流道和浇口等部分。合理的浇注系统设计可以确保塑料均匀填充型腔,减少缺陷如气泡或缩痕。

- 顶出系统:顶出系统用于在成型后将产品从模具中推出。它通常包括顶针、顶板和复位杆等组件。顶出系统的设计需考虑产品的形状和材料,避免损伤产品表面。

- 冷却系统:冷却系统通过内部水道循环冷却介质(如水或油),快速降低模具温度,缩短成型周期。高效的冷却可以提高生产效率,并防止产品因过热而变形。

- 排气系统:排气系统通过在模具分型面或特定位置设置排气槽,排出型腔内的空气和气体,防止产品出现烧焦或填充不足等问题。合理的排气设计对高质量成型至关重要。

- 导向与定位系统:导向系统包括导柱和导套,确保动模和定模在合模时精确对位,防止错位导致的缺陷。定位系统则通过销钉或键槽固定模具组件的位置,提高整体稳定性。

注塑模具的这七大组成部分各司其职,相互协作,才能实现高效、精确的塑料产品生产。了解这些部分的功能,有助于优化模具设计,提升生产效率和产品质量。