随着全球制造业的飞速发展,注塑模具的设计和制造标准日益成为国际市场上竞争的关键要素。全3D出口模具设计,特别是基于DME标准的美制UNC(统一粗牙螺纹)注塑模具,因其高效性、兼容性和可靠性,在出口市场中备受青睐。本文将详细介绍其核心特点、设计流程及优势应用,帮助读者全面理解这一技术领域。

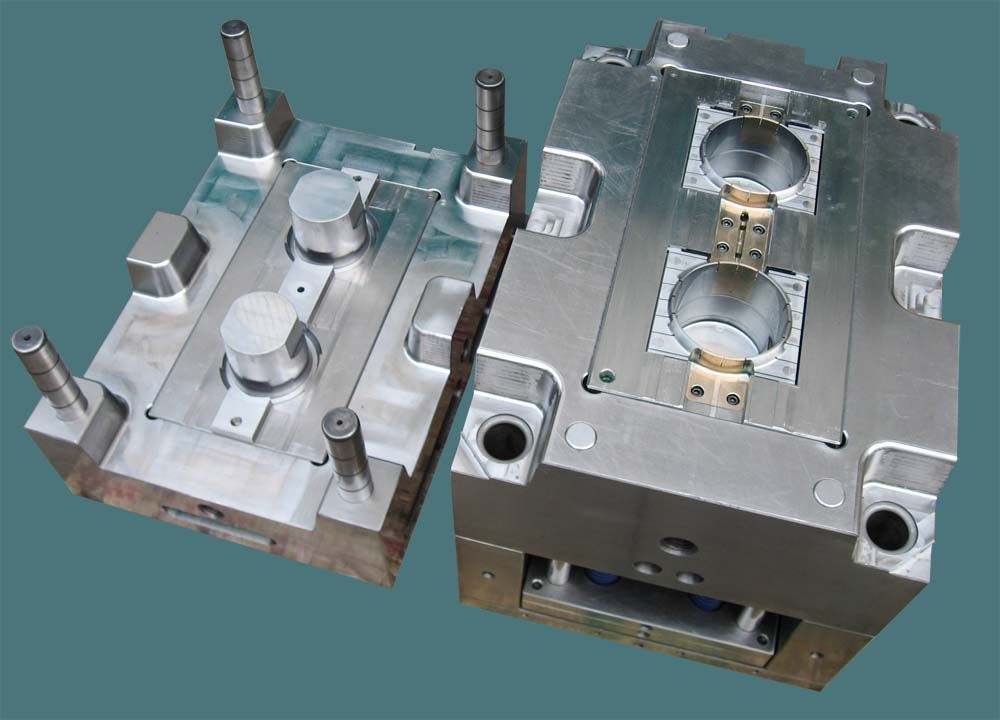

全3D出口模具设计指的是利用三维建模软件(如UG、CATIA或SolidWorks)进行完整模具结构的数字化设计。这种方法能精确模拟模具的各个部件,包括模腔、模芯、冷却系统和顶出机构,从而在制造前优化设计,减少物理原型的使用,缩短开发周期。对于出口市场,全3D设计便于与国际客户沟通,支持快速修改和协作,确保模具符合目标国家的技术规范。

在标准方面,DME(一家全球知名的模具组件供应商)标准为注塑模具提供了统一的组件库和设计指南。美制UNC螺纹作为DME标准中的常用螺纹规格,具有粗牙设计,适用于高负载和快速组装场景,如模具的紧固件和定位销。这种螺纹标准确保了模具部件的互换性和耐用性,降低了维护成本,特别适合出口到北美等地区的模具项目。

在设计流程中,全3D模具设计结合DME标准需遵循以下步骤:1) 需求分析,明确产品规格和出口要求;2) 3D建模,使用软件构建模具总装图,并集成DME标准件库;3) 结构分析,通过仿真工具检查应力、流动和热分布;4) 输出工程图和文档,确保符合UNC螺纹等美制规范。整个过程强调数据标准化,以避免在出口过程中因尺寸或材料差异导致的兼容问题。

优势上,全3D出口模具采用DME标准和UNC螺纹,显著提升了模具的可靠性和生产效率。例如,在注塑成型中,精细的3D设计能优化冷却通道布局,减少循环时间;而标准化的UNC组件则简化了维修和更换,延长了模具寿命。对于出口企业,这不仅能降低制造成本,还能满足国际客户对质量和交付时间的严格要求。

全3D出口模具设计以DME标准和美制UNC为基础,代表了模具行业的先进趋势。它不仅推动了技术创新,还促进了全球化合作。建议设计人员在实践中注重标准化培训和软件更新,以充分发挥其潜力,助力企业在国际市场中获得竞争优势。未来,随着智能制造的兴起,这种设计方法有望与物联网和AI技术结合,实现更高效的模具生命周期管理。