在现代制造业中,模具定制加工是实现高效、精准生产的关键环节,尤其在塑料制品领域,注塑加工与注塑模具制造扮演着不可或缺的角色。本文将探讨模具定制加工的全过程,重点分析注塑模具在汽车工业中的应用,并简要提及注塑模具的剩余价值处理。

模具定制加工是指根据客户需求,设计和生产专用模具的过程。它通常包括需求分析、模具设计、材料选择、加工制造和测试优化等步骤。在塑料模具领域,注塑模具是最常见的类型,广泛应用于日用品、电子产品和汽车零部件等行业。注塑加工利用注塑机将熔融塑料注入模具型腔,冷却后形成所需形状的制品,具有高效、精度高和批量生产的优势。

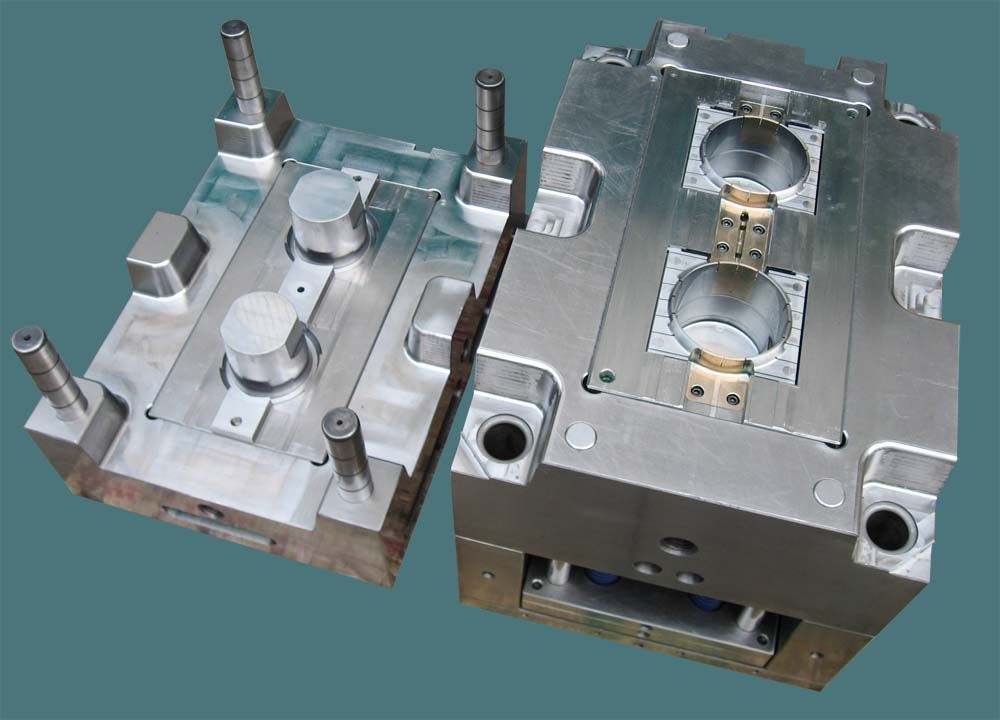

注塑模具制造是模具定制加工的核心部分,涉及复杂的工艺和技术。制造过程包括CAD/CAM设计、数控加工、电火花加工、抛光组装等环节。高质量的注塑模具能确保产品尺寸稳定、表面光洁,同时提高生产效率和降低成本。在汽车工业中,注塑模具的应用尤为突出,例如制造汽车内饰件、外饰件和功能性部件。这些模具需满足高强度、耐高温和长寿命的要求,以适应汽车行业的严苛标准。通过定制化设计,汽车模可以实现轻量化、集成化,助力新能源汽车和智能汽车的发展。

注塑模具的“余”部分,即剩余价值处理,也值得关注。随着产品更新换代或模具磨损,旧模具可能需要翻新、改造或回收。合理的剩余价值管理可减少资源浪费,例如通过再制造延长模具寿命,或回收金属材料用于新模具生产,这不仅环保,还能降低企业成本。

模具定制加工、注塑加工和注塑模具制造构成了现代制造业的基石,尤其在汽车领域推动着技术创新。企业应注重模具的全生命周期管理,从设计到剩余价值利用,以实现可持续发展。随着智能制造和数字化技术的普及,未来模具加工将更加高效、精准,为各行各业提供更优质的解决方案。